Mach deine Formen

- Teilen

Eine 3D-Datei ist alles, was Sie brauchen, um den Prozess zu beginnen. Senden Sie eine Datei über unsere Website, per E-Mail oder telefonisch unter 0086-13570392519. Unsere erfahrenen Vertriebsingenieure erstellen schnell ein umfassendes, interaktives Angebot sowie eine Herstellbarkeitsanalyse.

Schritt 1: Zeichnungen bereit

Wenn Sie eine CAD-Datei bereit haben, können wir Ihnen ein interaktives Angebot innerhalb von 24 Stunden oder weniger zur Verfügung stellen. STEP- oder IGES-Dateien werden bevorzugt.

Wir können die NDA (Geheimhaltungsvereinbarung) gegebenenfalls mit Ihnen unterzeichnen.

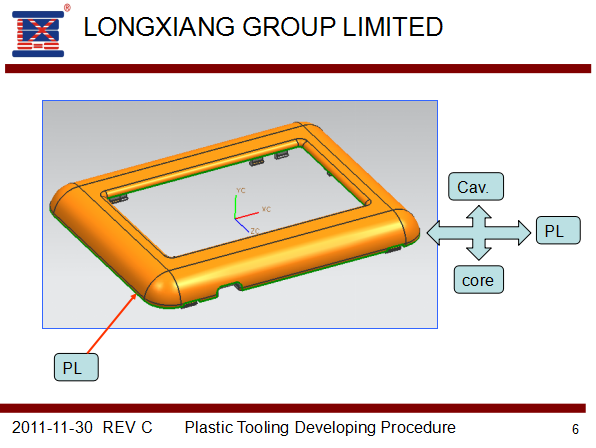

Schritt 2: Formanalyse (in 3 Tagen oder weniger)

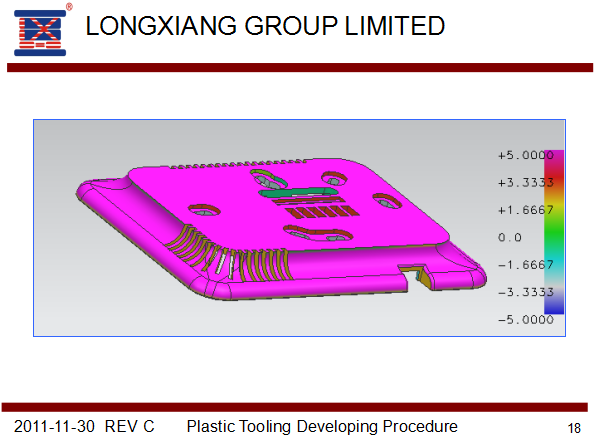

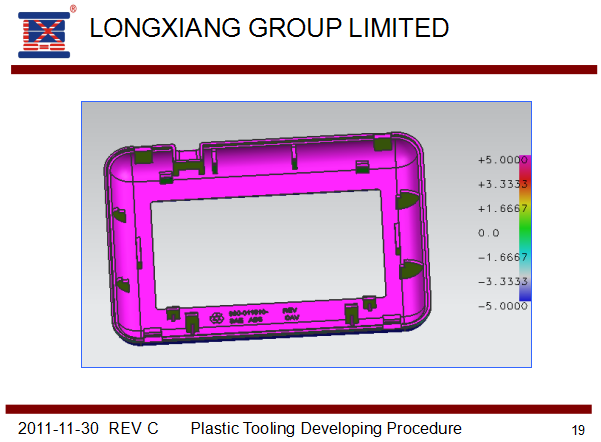

Wir werden die DFMEA ( Deign Fehlerform & Effect Analyse, um das Risiko zu reduzieren) oder MAF (Mold Flow Analysis) nach Erhalt Ihrer Zeichnungen tun . Wir werden ungefähr 2-3days benötigen, um diesen Schritt zu beenden.

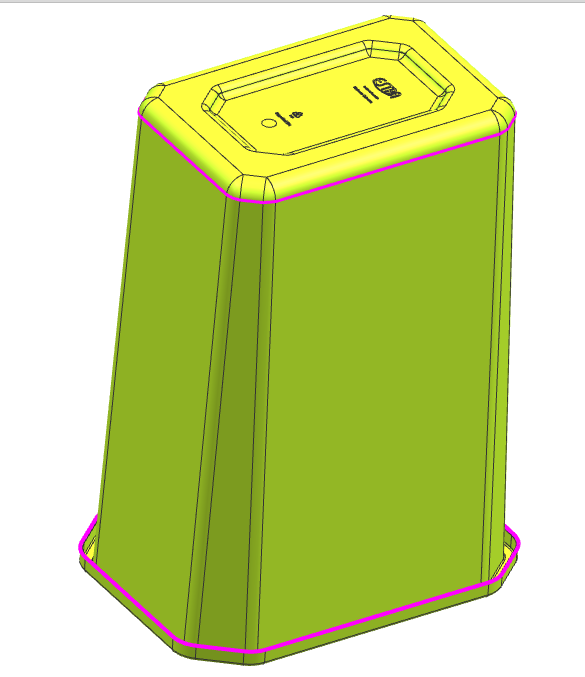

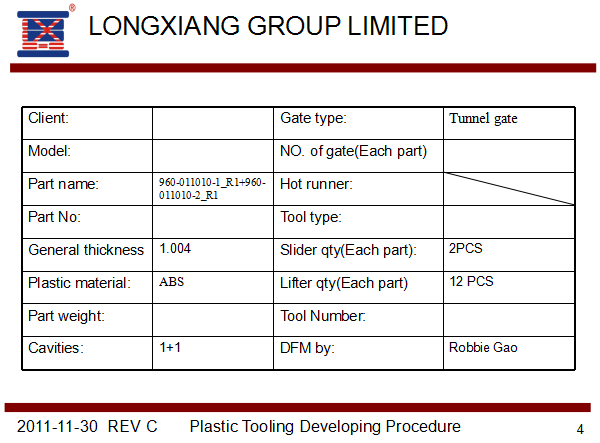

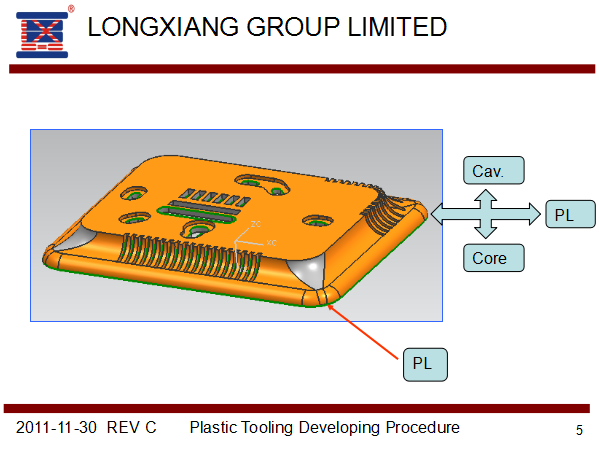

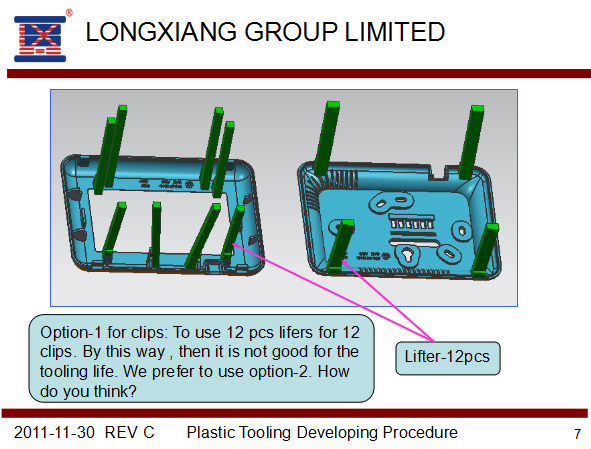

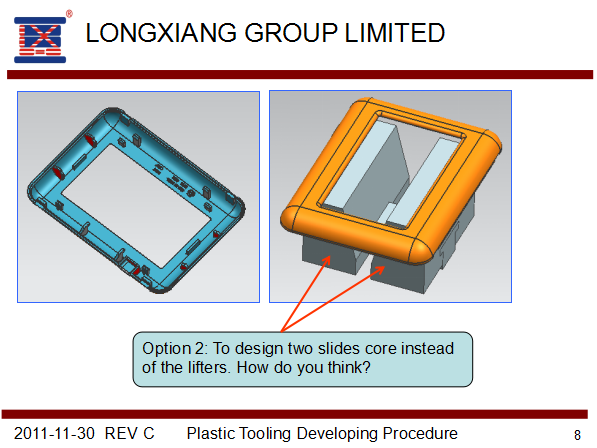

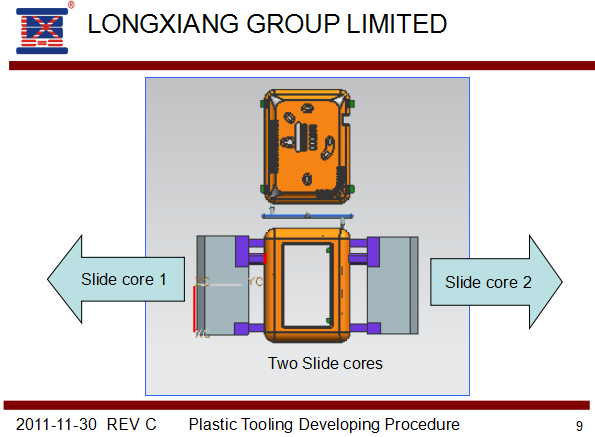

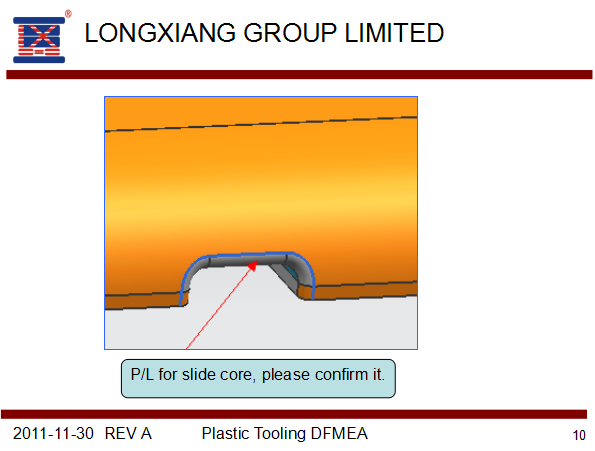

DFMEA

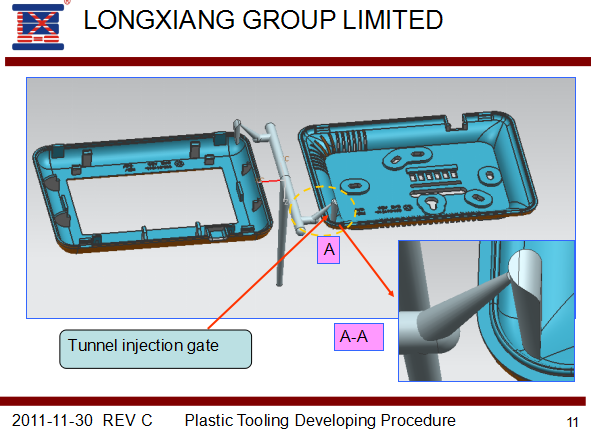

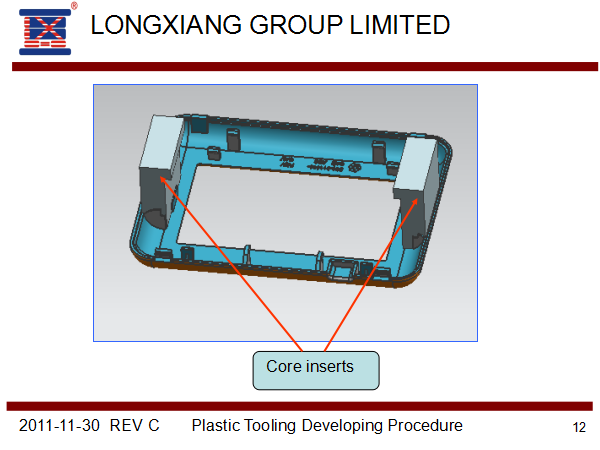

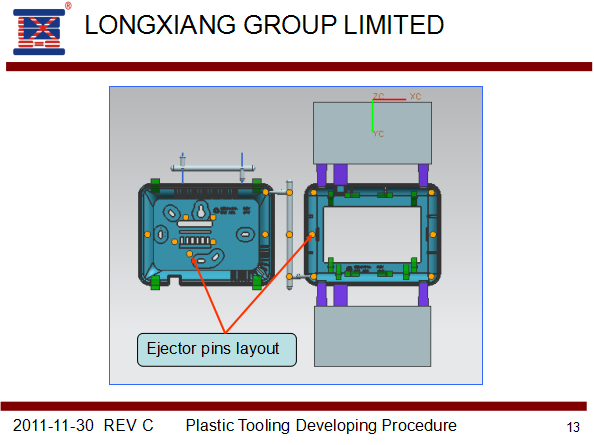

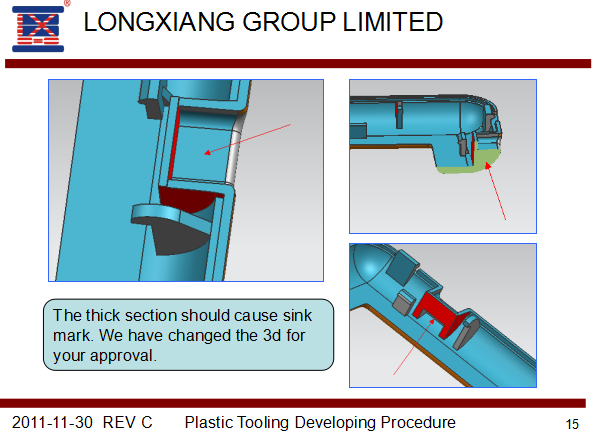

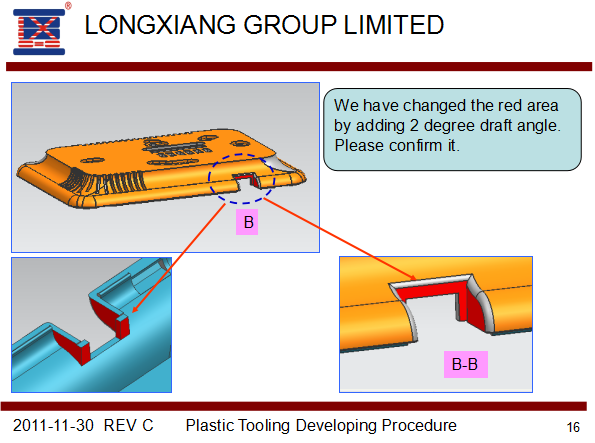

DFMEA (Design Failure Mode & Effect Analysis) sollte vor der 2D-Werkzeugkonstruktion erstellt werden, die P / L, Gate-Position, Auswerferstifte und die grundlegende Struktur der Werkzeuge sowie die Kommentare für alle Konstruktionsfehler enthalten sollte. Dies ist ein guter Weg, um viel Zeit und Kosten für Werkzeugkonstruktion und -herstellung zu sparen.

Schritt 3: Prototypen (in 9 Tagen oder weniger)

Sobald die Form in wenigen Tagen erstellt wurde, geht sie durch unsere Proprietary Process Engine; die treibende Kraft hinter unserem Spritzgießprozess. Es analysiert und leitet unsere Techniker sorgfältig, um optimale Bedingungen zu gewährleisten, um Ihre konsistenten, individuell geformten Kunststoffteile zu erstellen.

Wir können Rapid-Prototyping mit 3D-Druck, CNC-Bearbeitung (Kunststoff und Metall), Silikon Mold Vacuum Casting, Reaktionsspritzguss (RIM), Blechbearbeitung und Oberflächenveredelung machen.

Die toleranz erreichen +/- 0,02-0,1 MM, details wie folgt:

1, Industriedesign

2, CNC-Kunststoff / Metall-Prototypen

3, SLA / SLS-Service

4, Vakuumcasting / Vakuumformung (Silikon-Form)

5, CNC Aluminium / Messing / Kupfer / Bronze CNC-Bearbeitung / bearbeitete Teile

6, Spritzgießwerkzeug & Kunststoffeinspritzung

7, Kleinserienproduktion

Schritt 4: Formenbau (in 3 Tagen oder weniger)

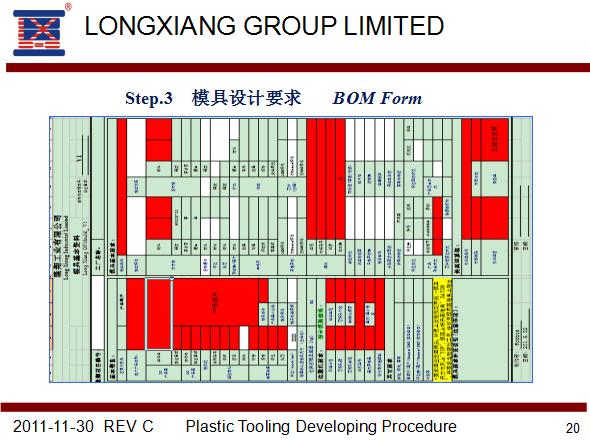

Nachdem genehmigt der DFMEA oder MFA, ist nächster Schritt Formentwurf, unser Ingenieurteam ist auf ihm sehr professionell, kann 2-3days Ihnen die Formzeichnungen schicken.

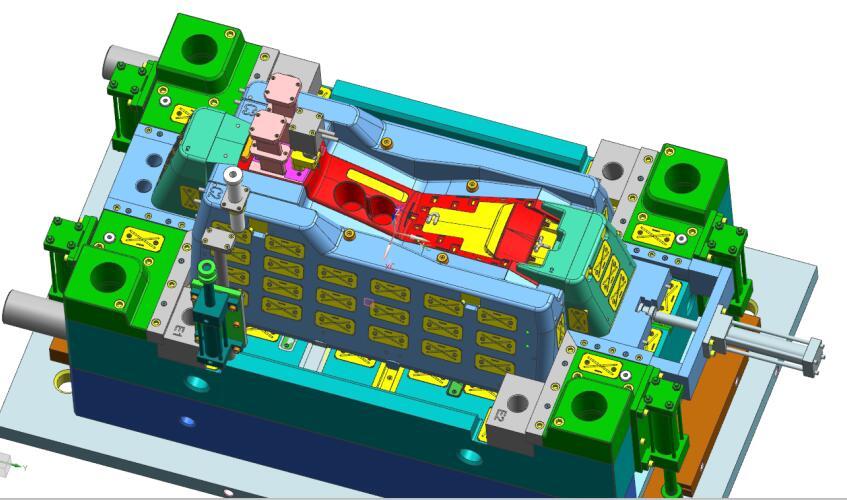

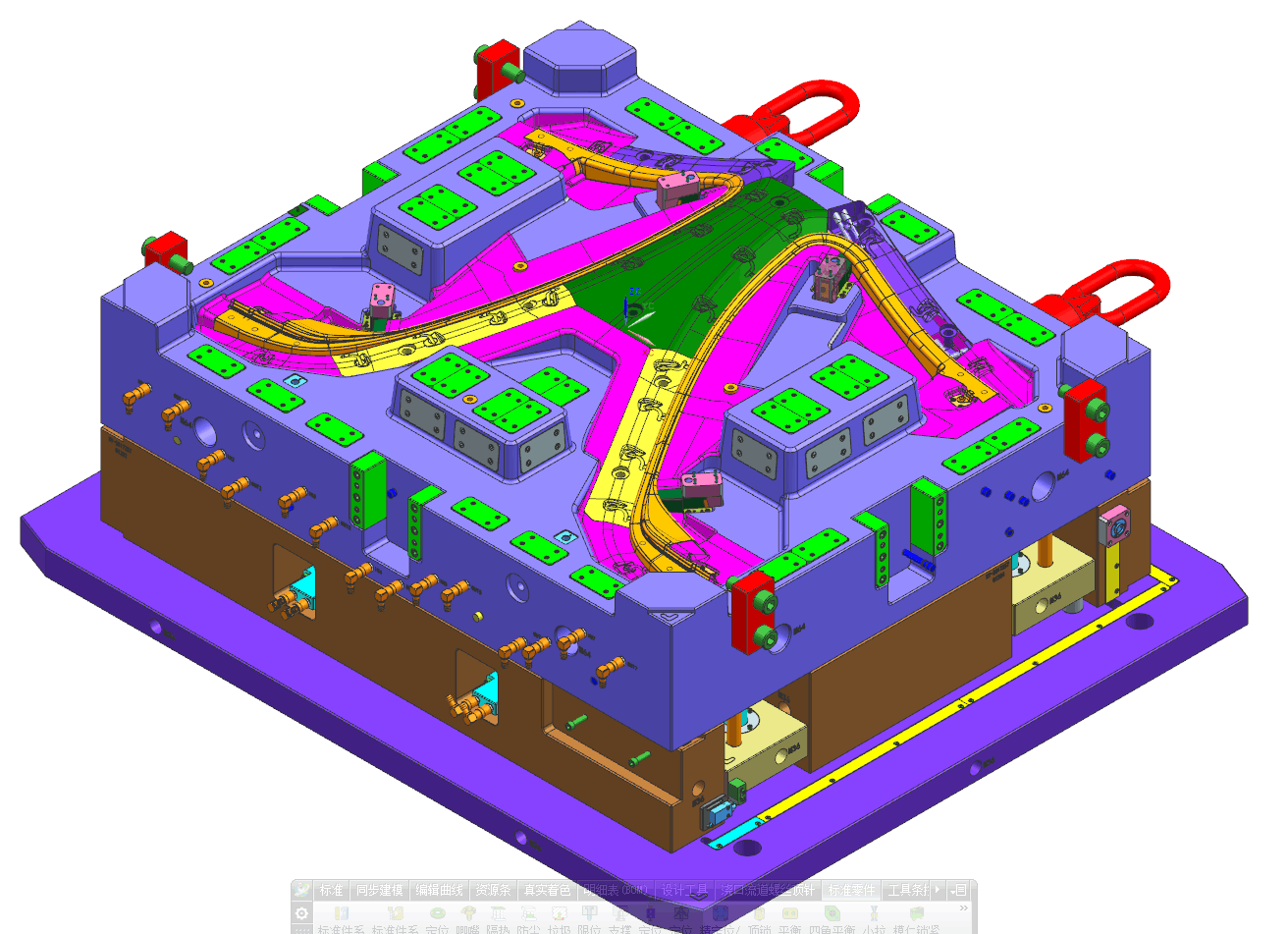

Schritt 5: Formenbau (in 30 Tagen oder weniger)

Nachdem wir das Formdesign von unseren Kunden genehmigt haben, werden wir mit der Herstellung der Formen beginnen. 2 Dateien senden Ihnen wie folgt.

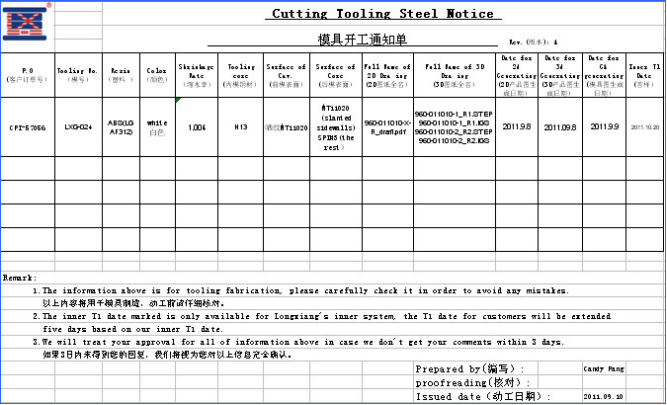

Schritt 6: Hinweis zum Schneiden von Werkzeugen

Wir werden diese Datei an Sie senden, bevor wir die Stähle schneiden, dies ist zur endgültigen Bestätigung, wir können sicher sein, dass 100% korrekt sind alle Informationen über Zeichnungen, Schrumpfung, Material, Finishing etc.

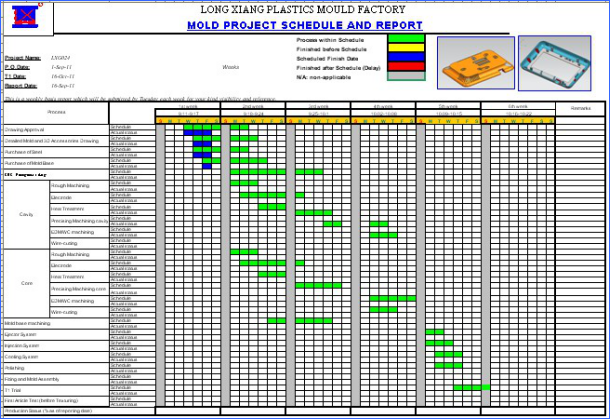

Schritt 7: Zeitplan und Bericht des Mold-Projekts

Während des Formenbaus werden wir den Zeitplan wöchentlich aktualisieren. So dass Sie sehr klar auf der Form fortfahren werden, und wir sind sehr streng auf der T1-Zeit (das erste Mal der Schimmelpilzversuch). Sie werden sich also keine Sorgen machen, dass wir Ihre Lieferzeit verzögern.

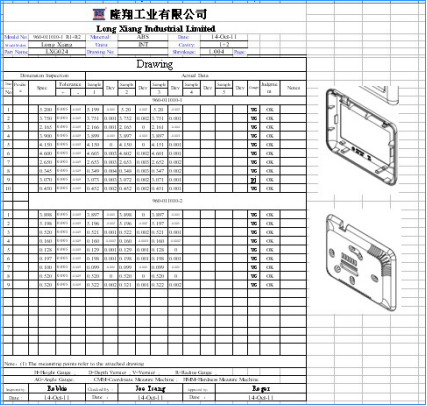

Schritt 8: CD

Für diesen Schritt werden folgende Dateien an Sie gesendet:

1. Werkzeug 2D

2. Werkzeug 3D

3. Dimensionsbericht (die linke Form gezeigt)

4. Fotografieren

5. Video

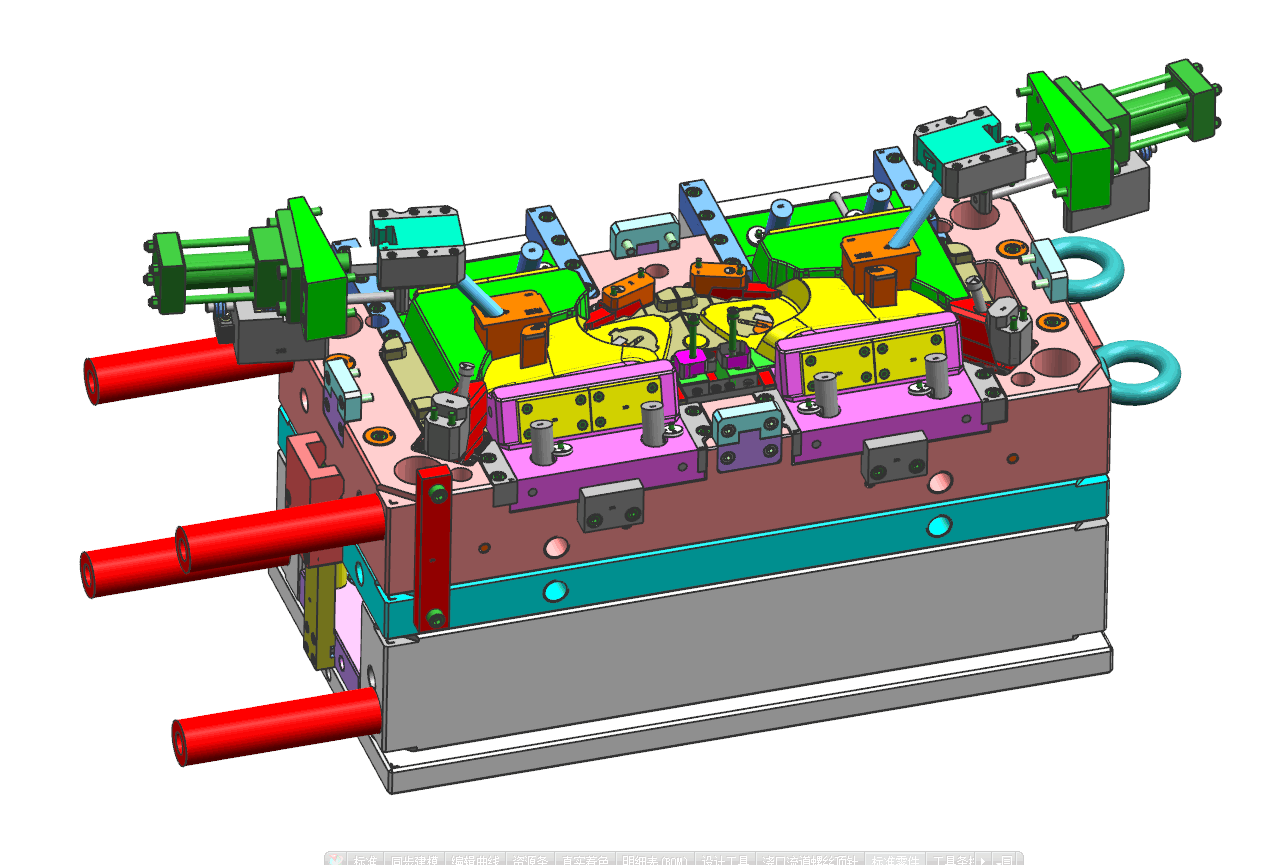

Schritt 9: 3000 Zyklen testen für Werkzeugauswurfsystem

Es ist leicht, während der Massenproduktion Probleme beim Werkzeugauswurfsystem zu haben. Also haben wir unsere patentierte Vorrichtung entwickelt, um sie 3000 Zyklen vor dem Versand zu testen

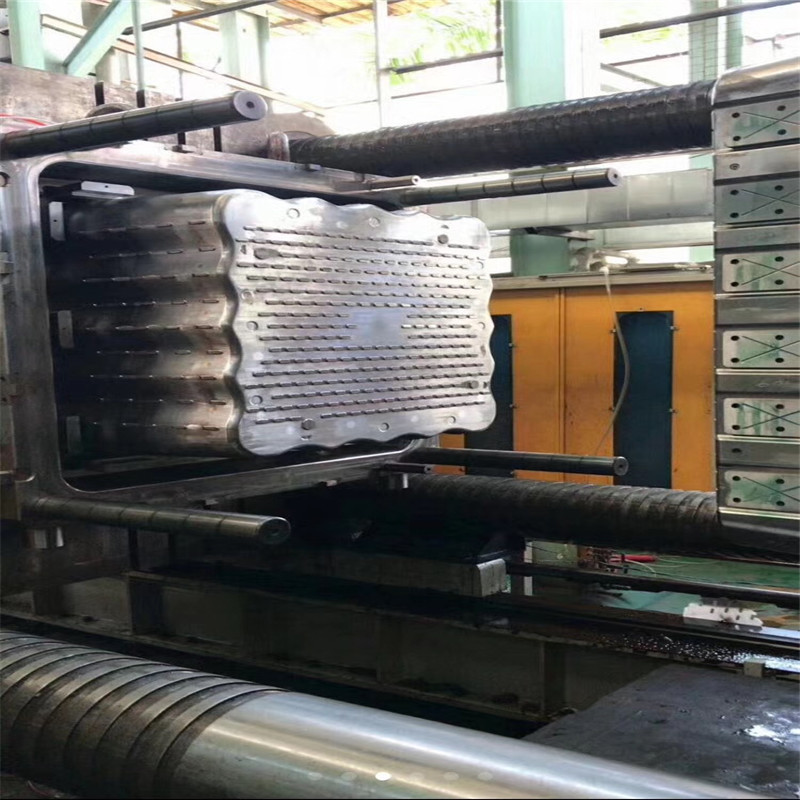

Spritzgießen

Nach der Musterfreigabe durch unsere Kunden liefern wir die Werkzeuge oder produzieren die Kunststoffteilebasis auf den Aufträgen.

Wenn Ihr Werkzeug fertig ist, installieren wir es in einer unserer vollelektrischen Spritzgießmaschinen, und Ihr ausgewähltes Material wird in den Trichter geladen. Die Process Engine übernimmt die schnelle Analyse wichtiger Komponenten im Spritzgießprozess, um eine konsistente und stressfreie Produktion Ihrer kundenspezifischen Teile zu gewährleisten.

Unsere 80 bis 3000 Tonnen schweren elektrischen Maschinen verbrauchen 88% weniger Energie als hydraulische Maschinen und ermöglichen einen kontrollierbareren Kunststoffspritzprozess. Dies ermöglicht uns, Ihre Teile mit mehr Konsistenz und zum bestmöglichen Preis herzustellen.